Módulo 1: El vidrio y sus procesos

Kalciyan Tecnología del Vidrio comenzó el 16 de abril un Seminario de Capacitación sobre el Vidrio, dividido en 4 módulos. El módulo 1 “El vidrio y sus procesos” estuvo a cargo de la Arq. Natalia Dagnino, Asesora Técnica de Kalciyan, quien describió el proceso de fabricación de vidrio Float, y los distintos tipos de procesos que se realizan a este vidrio.

Durante el 2019, Kalciyan Tecnología del Vidrio ha obtenido los sellos IRAM para todos sus procesos industriales: Fabricación DVH, Laminado y Templado. “Nos enorgullece decir que somos la primera empresa del sector en obtener en conjunto estos sellos. Haciéndole honor a nuestro lema de Excelencia en vidrios procesados”, resaltó Natalia Dagnino. Además, anunció que en febrero 2020 han vuelto a formar parte de la Red Ekoglass, la red de elaboradores de DVH con calidad certificada por VASA.

A continuación, hizo una breve reseña de la compañía. “Contamos con más de 40 años de experiencia en el rubro y hoy somos un aproximado de 112 empleados, y tenemos el orgullo de haber cubierto más de 3000 m2 en distintas obras. No nos rendimos porque a pesar de los tiempos difíciles que corren seguimos apostando al crecimiento y al futuro por lo que comenzamos a ampliar la planta que tenemos en el parque industrial Pilar, incorporando unos 5000 m2 más. Esta obra de ampliación va a incluir un centro de mecanizado de alta tecnología que va a estar llegando de Europa”, manifestó.

Dentro del marco de la situación actual del vidrio mencionó que “VASA que se posiciona como único fabricante a nivel local como miembro del Grupo Japonés NSG. Hoy VASA cuenta con un horno de float en Lavallol, que tiene una producción diaria de vidrio incoloro de 550 TN. Además tiene en curso una obra en Cardales con otro horno Float de vidrio incoloro de 2 mm a 9 mm con una producción diaria de 890 TN. Será el horno más grande del mundo del grupo NSG. La apertura se ha postergado un poco, se estima que será para diciembre 2020”. Además, existe la presencia de Guardian con un volumen menor, 5% del volumen total del mercado. Empresa que este año a fines de febrero se retiró del país cerrando sus oficinas y sus operaciones directas. Por otro lado, existe un 10% del volumen que llega al mercado actual al ser importado. “En ese sentido, Kalciyan Tecnología del Vidrio participa en un 25% del mercado total de vidrio plano del país”, subrayó Dagnino.

A continuación comenzó con su disertación la cual resumimos en la siguiente nota.

¿Qué es el vidrio?

El vidrio es una sustancia dura, brillante y transparente, considerada un sólido amorfo (no es ni sólido, ni líquido), existe en un estado vítreo. El vidrio está compuesto por un 73% de arena rubia de río, que se extrae de arenales bajo tierra en Ibicuy, provincia de Entre Ríos. El resto de los componentes, llamados también aglutinantes o solventes son 14% oxido de sodio, 8% conchilla, 4% dolomita, 1% otros minerales.

El vidrio fue utilizado por el hombre durante miles de años. Posiblemente sea uno de los materiales más viejos fabricados por el hombre.

El proceso de la fabricación del vidrio fue variando a través de los años. Las primeras hojas de vidrio se fabricaban por el proceso de estirado, año 1920. Una vez que se fundían las materias primas, la masa de vidrio se comenzaba a estirar por medio de rodillos, con una serie de ganchos que tomaban esa masa de uno de los extremos y la iban estirando de manera vertical.

En 1959 se produce una revolución a nivel tecnológico en lo que es la fabricación del vidrio, surge el proceso Float que fue inventado en el Reino Unido por Pilkintong.

Proceso de Fabricación del Vidrio Float

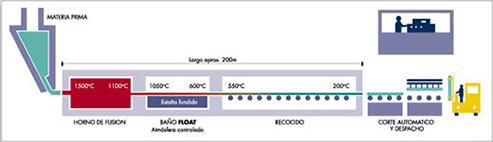

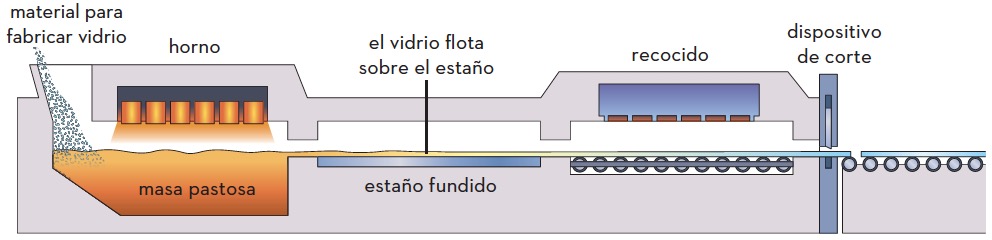

El proceso de fabricación del vidrio Float comienza con la fundición de las materias primas en un horno a una temperatura aproximada de 1500° C. Una vez lograda una masa homogénea se vierte en un baño de estaño fundido, que va pasando a una determinada velocidad en atmosfera y temperatura controlada, esa temperatura se estima que es de 1050°. Un detalle importante es que ese baño de estaño fundido tiene la característica de contar con una planimetría perfecta. A medida que va avanzando el vidrio en forma de banda, va copiando esa planimetría del estaño.

En el sector de baño Float, el estaño fundido tiene mayor densidad por lo que hace que el vidrio flote sobre esta superficie, y se va a ir enfriando paulatinamente hasta que la superficie del vidrio se encuentre lo suficientemente dura para salir de ese baño Float, y entrar a la Cámara de Recocido que tiene rodillos sin que se marque la superficie inferior. Cuando el vidrio ingresa al Horno de Recocido lo va a hacer a una temperatura de 600° y va a ir disminuyendo su temperatura lentamente. Es importante que sea lento porque de esa manera evitamos cualquier tipo de tensión interna de ese vidrio. Una vez que empieza a salir del horno de recocido su temperatura es de 200° y se sigue enfriando hasta llegar a 80° aproximadamente. Ahí entra en la Zona de Corte, el corte se suele hacer con una herramienta, que es una rueda de carburo de bruceno, que va a marcar y debilitar al vidrio en una línea predeterminada. Una vez que se marca se le ejerce una cierta fuerza, un pequeño golpe, que va a terminar de quebrar o de romper ese vidrio de manera controlada. En la punta de la línea se cuenta con un Scanner que tiene un lector óptico, que detecta imperfecciones en la calidad. Si las hojas que salieron están con una buena calidad pasan a ser estibadas, luego cargadas y posteriormente distribuidas a los clientes de VASA, por ejemplo.

Los distintos espesores en los que se fabrica el vidrio van de 2mm, 3mm, 4mm, 5mm, 6mm, 8mm, 10mm, 12mm, 15 mm y 19 mm. Estos espesores se determinan en la línea de producción. A medida que se va traccionando con una serie de rodillos dentados que van estirando el vidrio, según la velocidad en la cual giran estos rodillos y el ancho al cual se setea nos va a dar los distintos espesores.

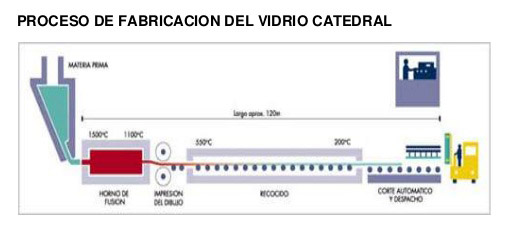

Por otra parte, hizo mención al Vidrio Catedral o Fantasía que posee en una o en ambas caras una textura decorativa, que permite el paso de la luz de forma difusa e impide la visión clara, brindando según el dibujo diferentes grados de translucidez e intimidad. El proceso de producción es menos complejo que el Float básicamente porque no tiene el baño de estaño, una vez que están fundidas las materias primas en el horno se someten a un proceso de impresión por medio de uno o dos rodillos que le dan textura a la hoja de vidrio que todavía está a alta temperatura. Este proceso lo que tiene a diferencia al horno de Cristal Float es que tiene una mayor recuperación de vidrio lastre. Es decir, todo ese vidrio que no fue utilizado como producto terminado que es recuperado en el proceso. Este vidrio tiene poca estabilidad, desde el punto de vista de tensiones, por eso su mecanización es difícil. Se ofrece en diferentes tipos de texturas y tonos.

Retomando la línea de Cristal Float, una vez que las hojas de vidrio que cumplieron con la calidad adecuada van a ser despachadas y la reciben los procesadores, como por ejemplo Kalciyan Tecnología del Vidrio.

Tratamiento de los bordes

Las hojas de vidrio Float que ingresan a la fábrica de Kalciyan Tecnología del Vidrio van a ser cortadas según las medidas correspondientes y luego se prosigue al tratamiento adecuado de sus bordes. Es condición el tratamiento adecuado de los bordes por medio de un pulido electromecánicamente con muelas diamantadas, para evitar que durante el proceso se rompa el paño de vidrio. Una vez que tratamos los bordes se prosigue a hacer la ejecución de perforaciones y/o entrantes para luego entrar al horno de templado.

Tratamiento Templado de Vidrio Float

Kalciyan Tecnología del Vidrio cuenta con un horno de templado marca Tamglass. Este horno cuenta con una serie de resistencias en su interior que van a calentar al vidrio hasta alcanzar la temperatura de 680°, esa temperatura es muy importante porque lleva a nuestro vidrio a un punto de ablandamiento. A partir de ahí comenzamos con el choque térmico, mediante un caudal y una presión de aire, se lo va enfriando de manera brusca, lo que le confiere resistencia superficial.

Dentro del horno, ese paño de cristal Float va a estar ingresando sobre rodillos de cerámica maciza, que no poseen inercia térmica, estos rodillos oscilan hacia adelante y hacia atrás evitando la pérdida de la planimetría perfecta que tiene el producto una vez que ingresa en este proceso.

El vidrio por haber pasado por ese Baño de Estaño tiene una planimetría perfecta y ahora con el proceso de tratamiento térmico lo empezamos a deformar. Sufre deformación planimétrica. Para evitar una deformación excesiva el vidrio no debe quedar quieto y copiar la forma de los rodillos, entonces realizan un movimiento de oscilación que hace que avance y retroceda.

Una vez que se cumple el setup de temperatura y el tiempo, se pasa al sector de enfriado, y recién ahí es cuando cumplimos con el proceso de templado.

Por otro lado, un vidrio templado cumple con la Ley de vidrio seguro porque rompe de forma segura en fragmentos que en promedio por lado deberán tener el espesor del vidrio y sus aristas no deberían ser filosas.

Un vidrio templado tiene una resistencia de 4 y 5 veces mayor que un vidrio crudo de igual espesor.

Tratamiento Termoendurecido de Vidrio Float

El vidrio Float se somete al mismo proceso térmico que el vidrio templado. La diferencia es que al ser enfriado el caudal y presión de aire es menor, por este motivo vamos a tener menor deformación planimétrica. Por este motivo, el vidrio Termoendurecido se suele emplear en fachadas vidriadas, curtain wall o cristales de control solar, porque elimina cualquier tipo de rotura espontanea por stress térmico y tiene el doble de resistencia que un vidrio crudo de su mismo espesor.

No es un vidrio de seguridad, porque no rompe de forma segura, sino en fragmentos en forma de onda. Sufre menor deformación planimétrica que un templado. Elimina el riesgo de rotura espontanea por efecto de estrés térmico. Su principal aplicación es para cristales de control solar para fachadas tipo piel de vidrio.

Tratamiento Laminado de Vidrio Float

El vidrio laminado es considerado por excelencia el vidrio de seguridad y protección, le saca ventaja al vidrio templado, porque ante un impacto violento el templado se fragmenta y se pierde la integridad de la pieza, con el laminado no. Los fragmentos de vidrio quedan adheridos a la lámina de PVB.

Los tres principales atributos son:

- Seguridad y protección contra las personas

- Control acústico

- Filtro de rayos UV hasta un 99%

El proceso de fabricación del vidrio laminado: Una vez que se recibe el Cristal Float el vidrio procede a ser limpiado, secado para luego ingresar a la estación de ensamblado o “Clean Room”, un cuarto estanco, que tiene la humedad y temperatura controlada. Las partes que componen el ensamblado son: un vidrio float, una intercapa de PVB y otro paño Float. La lámina de PVB es un polímero, que tiene como principal propiedad adherir un sustrato vidrio mediante un proceso de presión y temperatura que conforman el conjunto cristal laminado.

Una vez ensamblado en el Clean Room comienza el proceso de calandrado, que se hace con unos rodillos que ejercen presión y aplican temperatura al conjunto. Esto le extrae el aire que queda retenido en el medio de los dos Float. Este proceso se conoce como Prelaminado. Una vez que finaliza los paños de vidrio laminado, que quedan con un aspecto lechoso, ingresan al Autoclave. La autoclave es una cámara que está cerrada, con una temperatura, presión y atmosfera controlada, donde se somete a esos vidrios laminados a un proceso de polimerización, que hace que el PVB pase de un aspecto lechoso a totalmente transparente.

Producción de Espejo

Los espejos están compuestos por un vidrio Float libre de distorsión sometido a un proceso de lavado con agua caliente desmineralizada. Se aplica una solución para otorgar adherencia. Luego se le aplica una capa de nitrato de plata, que es la que nos devuelve la imagen cuando nos miramos en un espejo. Esa capa es altamente oxidable, por lo que se emplea una capa de sulfato de cobre, encargada de proteger al nitrato de plata. Sin esa capa de sulfato de cobre, el nitrato de plata se oxidaría y se generarían manchas de óxido en el espejo.

Luego se le aplica una capa de pintura anticorrosiva que protege al cobre y la plata, y una segunda capa de pintura con resistencia al rayado.

Un Tip técnico (Espejo y Laminado)

Cuando trabajemos con un espejo o un laminado es importante que elegir un sellador de cura neutra. Nunca se debe utilizar un sellador de cura acética, que si lo podemos usar en templados y vidrio Float.

¿Cómo distinguir estos dos selladores? Por el olor característico que tiene. El de cura acética tiene olor a vinagre, ese ácido acético agrede a la pintura que actúa como protección y en consecuencia agredirá al sulfato de cobre y por último al nitrato de plata. Con el laminado pasa lo mismo, el ácido agrede a la lámina de Polivinil Butiral o PVB.

Hoy en día VASA es el único fabricante de espejos a nivel local.