Ok Industrial realizó el viernes 17 de abril su primer webinar sobre Fabricación de DVH con cordón flexible Panaspacer, a cargo de Gustavo Kallenbach, Gerente Comercial de Ok Industrial y Hernán Santucci, especialista en DVH y asesor técnico de la empresa, quienes enseñaron qué son los cordones flexibles para fabricar DVH y cómo se usan, las maquinarias que intervienen en el proceso, entre otros temas. Participaron 400 personas, entre ellos clientes de Argentina, Paraguay, Perú, Bolivia, Uruguay, Colombia y México.

OK Industrial es representante oficial Panaspacer y Panamachine para Argentina, vendiendo de forma directa y a través de su red de distribuidores, tanto la maquinaria como el insumo.

Además, Ok Industrial provee todo lo necesario para equipar una carpintería contando con tres líneas de productos, una nacional de fabricación propia, una línea importada para máquinas de PVC y otra para máquinas de DVH. Ok Industrial cuenta con una fábrica y centro de atención al cliente en Villa Ballester y una segunda fábrica en Rafaela, Santa Fe, donde se realizan máquinas de alta producción. Desde el año 2013 cuentan con certificación de calidad TÜV Rheinland ISO 9001-2015. Realizan ventas en forma directa o a través de su red de distribuidores en toda la Argentina, la mayoría de ellos distribuidores de aluminio y accesorios. También cuenta con representantes en varios países de la región.

Desde hace 12 años trabajan con Soytas Group Holding de origen turco, quienes proveen máquinas de PVC Intelli Mach, en los últimos 3 años incorporaron maquinaria de DVH, Panamachine y el cordón Panaspacer.

Hernán Santucci comenzó la disertación explicando, ¿Qué son los DVH?

El DVH es un sistema vidriado compuesto por un conjunto de dos o tres vidrios planos paralelos, separados entre sí por un espaciador, formando una cámara estanca y sellada, en cuyo interior aloja aire deshidratado o argón, utilizado para mejorar el comportamiento térmico y acústico.

Sistemas principales para la fabricación de DVH

Sistema tradicional: Se utilizan varillas de aluminio que se rellenan con sílica gel, se acoplan con esquineros y se adhieren mediante cinta doble faz, silicona estructural y sellado secundario (Hotmelt). Los componentes se integran separadamente.

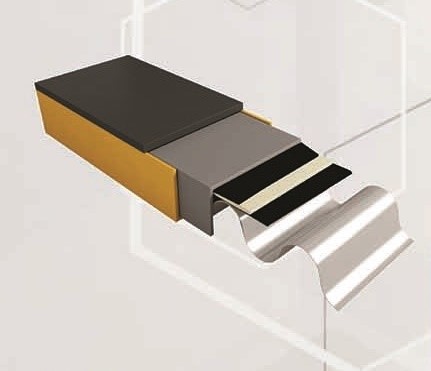

Sistema cordón flexible: Se emplea una cinta compuesta por múltiples capas de aluminio, PVC, butilo y desecantes. Se hace un primer pegado de los cristales y posteriormente con la prensa térmica se realiza la adhesión definitiva.

Los sistemas de separadores de sellado simple a base de butilo surgieron en los 80 con el primer nombre de Swiggle. Se conocen como sistema de cordón flexible, Swiggle, distanciadores, espaciadores, warm edge, etc.

¿Qué es un sistema Warm Edge?

Las mejoras en rendimiento térmico y eficiencia en el vidrio aislante pueden contribuir en el ahorro de energía y reducir sensiblemente las emisiones de CO2. Los sistemas Warm Edge térmicamente optimizados separan dos paneles de vidrio para minimizar el flujo de calor a través del canto, que es el principal inconveniente del sistema tradicional. Al cortar el puente térmico generado en el contacto de los vidrios con el espaciador, se logra aislar térmicamente el interior del exterior.

En una planta de máquinas para el sistema tradicional se necesita un área mínima recomendada de 150 m2 con una máquina lavadora, extrusora de butilo, relleno de desecante, corte de varillas de aluminio, extrusora de fundición caliente, mesa de prensa y dobladora de varillas de aluminio. Se necesitan 6 personas para hacer 200 DVH por día. En cuanto al stock en almacenamiento se necesitan varillas de aluminio, sílica gel, cintas, hotmelt, ángulos, etc.

A diferencia, en una planta de máquinas para el sistema Panaspacer solo se necesita un área mínima de 70m2 con una máquina lavadora y una prensa térmica. Necesitamos 3 personas para hacer 200 DVH por día. En el stock solo tenemos rollos de Panaspacer, resultando más sencillo el control de stock.

Lavadora Vertical de vidrio:

- Hay dos tipos: abiertas y cerradas. La cerrada tiene una altura máxima 1,70 m, en cuanto a las lavadores abiertas, son más caras, pero me permiten alturas de más de 2,50 m.

- No se utilizan jabones ni detergentes

- Se utiliza agua a temperatura de 70 a 80°C inyectada a presión

- Posee una o dos bateas, se debe cambiar el agua regularmente o colocar sistema de osmosis inversa.

OK Industrial ofrece tres tipos de Prensa térmica:

- PR-ECO:

- Altura: 120 cm, Ancho 240 cm y Largo: 210 cm

- Altura mínima DVH: 13 cm. Altura máxima: 45 cm

- Dimensiones del vidrio máximas 250 cm por 180 cm

- Aclaración importante: Si se agregan mesas de apoyo complementarias, las medidas máximas son ilimitadas. Producción 25 DVH por día.

- PR-ECO Plus: Mismas prestaciones que PR-ECO, con el agregado de accesorios para el corte de vidrio plano (no laminado).

- PR-180 o PR-210:

- Altura: 131 cm, Ancho: 250 cm y Largo: 525 cm.

- Altura mínima DVH 0 cm, Altura máxima 50 cm.

- Dimensiones vidrio máximas 250 cm por 180 o 210 cm.

- Producción 200 DVH por día.

Además se utiliza un aplicador manual que es un elemento pequeño, muy sencillo de usar, le da la distancia al borde del vidrio necesaria, mantiene bien vertical el cordón y le da la primera presión, realiza la aplicación de la cinta por todo el contorno del vidrio. Y finalmente, interviene la rellenadora automática de Argón, genera mayor aislación térmica y acústica y se puede hacer en forma manual o automática. La máquina automática es interesante para producción en serie porque rellena dos DVH a la vez.

A continuación tomó la palabra Gustavo Kallenbach con el objetivo de explicar por qué elegir el cordón flexible, brindó el marco regulatorio (normas europeas), recomendó el uso del gas argón, explicó cómo elegir el mejor cordón y exhibió en tiempo real la fabricación de un DVH con cordón Panaspacer.

El Cordón flexible warm edge Panaspacer está compuesto por un refuerzo de aluminio, 2 capas de butilo, pieza de PVC, foil de aluminio que rodea todo el producto por dentro que es la barrera antihumedad de 150 micrones, lamina de aluminio flexible recubierta de químicos de butilo. En los dos laterales pegamento que une los dos vidrios de cada lado y lo que está hacia el interior de la cámara es el desecante (capa que absorbe la humedad dentro del DVH).

Las normas que regulan su uso son normas de calidad europeas: EN 1279-2 y EN 1279-3 (Argón). Cada país suele tener sus propios entes y normas de certificación. Para cordones flexibles en Argentina aún carecemos de una certificación específica para este sistema.

- Norma EN 1279-2: Mide estándar de humedad que hay dentro del DVH armado.

Se realizan 3 testeos: Se arman 18 DVH de distintos tamaños de cámara, 6 con cámara de 9, 6 con cámara de 12, 6 con cámara de 16, se arman en un nivel humedad ambiente del 60% certificada, de 40 x 50 cm aproximado. A los 30 días, se seleccionan aleatoriamente 5 DVH y se hacen estas tres pruebas:

- Punto de rocío con método de alcohol (2 semanas de descanso). Se aplica mucho frío en un punto específico con el fin de buscar condensación por dentro del cristal. En el sistema tradicional está por debajo de los -35°, en el caso del cordón flexible está por debajo de los -60°.

- 59 ciclos =C/U 12 hs -18° / 12 hs 20° / 12 hs +59°. Humedad relativa ambiente 95% (2 semanas de descanso).

- 59 ciclos =C/U 12 hs -18° / 12 hs +59° (4 semanas de descanso).

Al finalizar se mide la humedad que quedó remanente dentro del DVH, cuando esa humedad supera el 20% la prueba se da por insatisfactoria. En Panaspacer la humedad adentro es cero. Además, este proceso permite medir el envejecimiento prematuro de los químicos. Estas pruebas simulan 13 o 15 años de vida útil del producto. Por lo cual, la garantía del producto Panaspacer es de 15 años.

- Norma EN 1279-3: Mide retención de Argón

Se realizan los mismos 3 testeos mencionados anteriormente, solo que el contenido del DVH es Argón al 95%.

- Punto de rocío con método de alcohol

- 59 ciclos =C/U 12 hs -18° / 12 hs 20° / 12 hs +59°

- 59 ciclos =C/U 12 hs -18° / 12 hs +59°

Al final se mide el porcentaje remanente de Argón que queda dentro del DVH, debiendo encontrar el 85% de Argón para sea satisfactoria.

Beneficios del Argón:

Es seguro, no es explosivo, es un gas noble, inerte, es más pesado que el aire, es invisible. Mejora el aislamiento térmico y acústico. Reemplaza el aire dentro de la cámara del DVH reduciendo notablemente la posibilidad de condensación. El principal problema que tiene es que se disipa, con el tiempo por una cuestión mecánica biológica se va pasando por los poros después de décadas de colocado. Ahí empezaría recién a actuar el desecante, alargando la vida útil.

¿Cómo se inyecta Gas Argón?

Se coloca por la cuarta esquina que queda abierta, porque es donde se corta la cinta y se coloca de dos maneras: se pone un tubito al fondo de la ventana en vertical y se rellena. O bien, con la inyectora automática de argón que tiene la ventaja de hacerlo en forma automática garantizando no tener desperdicio de gas.

El gas argón se consigue en cualquier lado, en cualquier proveedor de gas para la industria, porque este es un gas que se usa para soldar, es muy económico y viene en garrafas de 30 m3.

¿Qué otras pruebas se hacen en laboratorio propio sobre Panaspacer?

Horno a 100° durante 12 horas. Congelador -60° durante 12 horas. Esto se hace para medir si hay derretimiento de los materiales, desplazamiento de los cristales, si hay cristalización. Se miden un montón de factores llevándolo a los extremos de los extremos.

Otra prueba que se realiza es la de desplazamiento de un cristal respecto del segundo. Se arma un DVH de 150 x 250, de 3 x 12 x 6 reflectivo. Se deja 4 semanas apoyado sobre un taco, solo uno de los dos vidrios, uno queda en el aire y el otro apoyado en el taco; y después de 4 semanas se mide si hubo algún desplazamiento.

También se sumerge en agua para ver si hay alguna filtración.

¿Cómo elijo un cordón flexible?

1. Debe cumplir las normas internacionales. Los certificados son públicos y deben ser suministrados por el fabricante. Para que pase las normas, los químicos deben ser los adecuados, o fallarán las pruebas.

2. Un fabricante serio, no tendrá inconveniente en informar la marca de sus principales químicos, garantía de que se están utilizando los mejores.

3. Inspección visual: superficie de pegado ancho, cantidad de desecante de 2mm, sus componentes principalmente que tenga el refuerzo de aluminio, y si mancha al tocarlo, no debe manchar.

Resumen puntos clave:

Es fundamental que el vidrio llegue a la prensa totalmente libre de grasitud y partículas, seco y debe ser lavado con agua templada/caliente.

La prensa se tiene que regular correctamente antes de pasar el vidrio. Ajustar altura de admisión de panel y modo invierno/verano.

El argón nos permitirá ofrecer un DVH de mejor calidad asegurando que podemos garantizar el plazo de garantía.

Mantener el embalaje de la bobina hasta que se termine, guardar en un lugar seco sobre un pallet.

Aplicaciones:

Este sistema puede utilizarse tanto para aberturas en construcción, como así también en ventanas para medios de transporte (trenes, colectivos)

Se puede fabricar DVH que no sean rectangulares, debido a la flexibilidad del cordón, pueden hacer DVH redondos, hexagonal, etc.

Beneficios del sistema respecto al tradicional:

- Inversión inicial accesible, rápida amortización de capital.

- Menor cantidad de máquinas en taller, reduciendo el espacio necesario.

- Se requiere menos personal trabajando para realizar la misma producción.

- El inventario se simplificará, ya que el único insumo que necesitamos son las bobinas, de distinta cámara.

- Es más sencillo realizar vidrios no rectangulares

- Aislamiento térmico extra (warm edge)

- Mayor retención de argón

- Aprender a fabricar DVH con este sistema demora un día

- Sistema prácticamente sin desperdicios y costo fácilmente calculable.